برج خنک کننده، دستگاهی است که در اصل فقط برای خنک کردن محلول (آب – روغن – لیتیوم برماید) هوا (کمپرسورهای آمونیاکی – گاز مبرد) به کار میرود. این سیستم امروزه در شکلهای مختلف به صورت واردات (شرکتهای بازرگانی) تولید (شرکتهای تهویه مطبوع) به کار گرفته میشود. اصلیترین و مهمترین کاربرد برج خنک کن در صنایع، تعدیل دمای منابع حرارتی و ماشین آلات سنگین مانند دستگاه تزریق و کورههای القایی است. با ما در کارا فناور اطلس پارسی، همراه باشید تا به بررسی کاربرد برج خنک کننده بپردازیم.

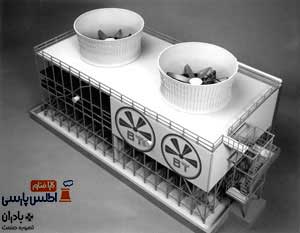

برج خنک کننده چیست؟

کولینگ تاور یک منبع فراهم کننده آب سرد برای حذف گرمای اضافی تولید شده توسط تجهیزات فوق به شمار میآید. امروزه برجهای خنک کننده کاربرد وسیعی در صنایع فولاد، پتروشیمی، پالایشگاهی، نیروگاههای توزیع برق و سایر صنایع کوچک و بزرگ دارد. اهمیت بکارگیری برج خنک کننده به اندازه کارکرد خود تجهیزات است؛ زیرا نبود کولینگ تاور باعث از کار افتادن کل سیستم خنک کننده میشود.

کاربردهای برج خنک کننده

- برجهای خنک کننده مسکونی

ساختمانهای مسکونی که در آن هواساز یا سیستم مرکزی تهویه به کار گرفته میشود، در صورتی کولینگ تاور به کار میرود که چیلر دارای کندانسور آبی باشد. در این صورت چیلر در موتورخانه ساختمان با لولههای رفت و برگشت و کلکتورهای مشخص با پمپهای طراحی شده به کولینگ تاور متصل میشود.

برای این که بتوان دمای بالای کمپرسور را در چیلرهای تراکمی و همچنین دمای محلول لیتیوم برماید را در چیلرهای جذبی کنترل کرد، میبایست از یک یا چند برج (بنا به ظرفیت مورد نیاز و فضای ساختمان) استفاده نمود. کولینگ تاور در این نوع ساختمانهای دارای موتورخانه مرکزی یا در فضای حیاط یا در پشت بام قرار داده میشود. در هر دو صورت نیاز همیشگی برجهای خنک کننده فضای باز است.

- برجهای خنک کننده صنعتی

صنایع مختلف در کشور بدلیل سروکار داشتن با دمای بالای کاری که از اصطکاک قطعات مختلف در دستگاههای مورد استفاده به وجود میآید، نیاز دارند که این دما با روشی کنترل و به بیرون هدایت شود. این کار توسط کولینگ تاور انجام میشود، اما تفاوتی که در این روش خنک کاری وجود دارد، نوع برج خنک کننده است به صورتی که براساس سختی آب (مابین 400 تا 2000) کولینگ تاور در صنایع انتخاب میشوند. اما باید این موضوع که صنعت هدف به چه نوع برج خنک کننده نیاز دارد (مدار باز – مدار بسته) توجه نمود.

انوع صنایع نیازمند به برج خنک کننده

- صنایع پتروشیمی و وابسته به آن: در صنعت نفت که پتروشیمی یکی از زیرمجموعههای آن است. همیشه روغن و هیدرولیکهای صنعتی با دمای بالای 300 درجه سانتیگراد در حال کار هستند که اگر بدون خنک کاری به تولید مواد پتروشیمی ادامه دهند، با اصطکاکی که دارند، هزینههای بسیار سنگینی را متحمل خواهند شد.

بنابراین در این مواقع از برج خنک کننده (کولینگ تاور) که بیشتر به صورت مدار باز است، استفاده میشود. اما همان طور که قبلاً در مقالههای پیشین اشاره شده استريال نوع کولینگ تاور اعم از قدرت فن مکش که در بالای برج خنک کن (جریان القایی) یا برج خنک کن بقل زن (جریان اجباری) همیشه در شرایط مختلف تعیین میگردد. همچنین پکینگهای مورد استفاده در این برجها اگر درست انتخاب نشود، بلافاصله پس از ریزش آب تغییر فرم داده و مسیر را بسته و دبی آب به شدت کاهش پیدا میکند. - صنایع تزریق پلاستیک: یکی از صنایع وابسته به پتروشیمی صنعت تزریق پلاستیک است که از لحاظ تاثیر در اقتصاد کشور بسیار با اهمیت است. دستگاههای مورد استفاده (قالبهای تزریق پلاستیک) در این صنایع همیشه به صورت 24 ساعت در حال کار هستند و دمای کاری تقریبا تا 90 درجه سانتی گراد میرسد.

پس طبق مواردی که به آن اشاره شد همیشه در کولینگ تاورهای مورد استفاده در صنعت تزریق، از پکینگ با تحمل دمایی بالا استفاده میشود که به آن پلی پروپیلن میگویند و در انواع مختلف (که قبلاً به آن اشاره شده است) تولید میشود. - صنایع فولاد: در این مورد نکته قابل توجه که باید بدون استثناء به آن اشاره کرد، استفاده از برجهای خنک کننده هذلولی یا همان کولینگ تاورهای بتنی است که در پروژههای مورد استفاده، ساخته می شود.

زیرا این نوع برجها همیشه ثابت بوده و نمیتوان آنها را مانند برجهای خنک کن معکبی یا کولینگ تاورهای مدور، در مواقعی آنها را دمونتاژ و جا به جا کرد. در صنعت فولاد کشور که یکی از پایههای اقتصادی ایران است، بسته به دمای ذوب آهن و تولیدی که در آن مد نظر است کولینگ تاور را انتخاب میکنند. البته قابل ذکر است که فنهایی که در این نوع برجهای خنک کننده استفاده میشود، همیشه از نوع فلزی (فولاد زنگ نزن) با تحمل دمایی بالا انتخاب میشود.

- صنابع چوب و وابسته به آن: یکی از صنایع مهم کشور، صنعت تولید چوب (نئوپان و انواع آن) است که لازمه این نوع تولید، دستگاههای بزرگ برش صنعتی است. این دستگاهها همیشه دارای هیدرولیکهای قوی روغنی یا هوا هستند که نیاز این نوع هیدرولیکها کنترل دمای آن است که باز مسئله برجهای خنک کن مدار باز (بیشتر از مدار بسته) مطرح میشود.

- نیرگاههای تولید برق: در نیروگاههای تولید برق (بادی – آبی – خورشیدی – اتمی – بخار و …) بسته به توان کیلوواتی آن نیروگاه همیشه گرمای از دست رفته در محیط توسط برجهای خنک کننده کنترل میشود؛ به صورتی که در نیروگاههای بخار کندانسور های آبی (آب – بخار) با ظرفیتهای بالا به صورت مداوم در حال تبادل حرارتی هستند و باعث میشوند که نیروگاه با کمترین هدر رفت دمایی به تولید برق ادامه دهد. اما همان طور که از قدیم مرسوم بوده است به دلیل حجم بالای کاری نیروگاهها بالای 85 درصد از برجهای بتنی استفاده میشود. زیرا هم از لحاظ هزینه و هم از لحاظ کاری، برجهای مکعبی قابلیت تولید در ظرفیتهای یاد شده را ندارد.

- صنایع تولید سیمان و وابسته: در صنعت تولید سیمان از برجهای خنک کننده مدار باز یا بسته (بستگی به درخواست خریدار و شرایط پروژه) استفاده میشود.

- صنایع مس: در صنعت مس کشور که خوشبختانه با معادن جدیدی که کشف شده است، همیشه در سیستمهای تولید کنستانتره مس و سنگ مس و تجزیه مواد از برجهای خنک کننده مدار باز مکعبی استفاده میشود که همان طور که قبلاً اشاره شد، بدون استثناء پکینگهای مورد استفاده در سیستم از نوع پلی پروپیلن هستند و در مواردی که دما بیش از تحمل نیز باشد، از پکینگهای اسپلش صنعتی استفاده میشود.

“بادران تهویه صنعت؛ عرضه کننده بهترین و باکیفیت ترین تجهیزات تأسیسات برج خنک کننده“

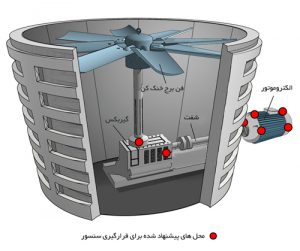

فن در برج خنک کننده

شاید یکی از مهمترین بخشها در ساختار یک کولینگ تاور، فن و نوع جنس آن باشد؛ به صورتی که گاهی دیده شده برج خنک کننده بدون فن با بلیدهای جنس نامرغوب به صورت کلی عملکرد را مختل کرده است. کارکرد اصلی برج های خنک کننده با انتخاب فن رابطه مستقیم دارد. برای مثال اگر قرار باشد در جریان القایی از یک فن با بلید نوع فولاد زنگ نزن (استنلس استیل) استفاده کنیم، حتی تعداد پرههای آن باید دقیقاً با میزان هوای عبوری مورد نیاز از روی پکینگها محاسبه گردد و اگر قرار است از برجهای جریان اجباری (گالوانیزه) استفاده شود، تعداد تیغههای فن محوری (آکسیال) با شیب جوشکاری به بدنه (حوضینگ) بسیار مهم است؛ تا اندازهای که گاهی دیده شده یک فن نامرغوب ظرفیت برج را تا 40 درصد کاهش میدهد.

انواع فن در کولینگ تاور

در برجهای خنک کننده، فنها به دو دسته تقسیم میشوند:

- فنهای محوری (آکسیال)

- فنهای گریز از مرکز

از لحاظ جنس ساخت فن نیز تقسیم بندی وجود دارد که با توجه به ظرفت برج و دمای عبوری انتخاب میشوند.

- فنهای پلی آمید

- فنهای گالوانیزه

- فنهای استنلس استیل

لازم به ذکر است که کارخانههای فعال در زمینه ساخت برج به صورت به خصوص نوع فن را در ظرفیتهای مختلف با توجه به طراحی شرکتی میتوانند تعیین کنند، اما در این قسمت است که کیفیت برج در زمان استارت (صدا – لرزش – مکش هوا – پرتاب هوا و …) قابل تشخیص است.

مزیت و معایب انواع فن در کولینگ تاورها

فنهای محوری که در اکثر برجهای خنک کننده امروزی مورد استفاده قرار میگیرند، دارای مزیت و معایبی هستند که در ذیل به آنها اشاره خواهد شد.

- به دلیل نوع دینامیکی که در ساخت این فنها به کار میرود، کمترین اصطکاک هوایی را ایجاد کرده و این موضوع باعث میشود که حتی در مناطقی از کشور که باد شدید است، بتوانند با راندمان بالا عملکرد خود را به رخ بکشانند.

- الکتروموتور جزء غیر قابل تفکیک از فن است. پس زمانی که فن دارای آیرودینامیکی قابل توجه باشد، الکتروموتور نیز با راندمان بالا و سایز کوچکتر میتواند انتخاب شود و مصرف برق کمتری داشته باشد.

- میزان هوادهی فنهای محوری با توجه به تعداد تیغهها (بلید) کنترل میگردد، اما از لحاظ لرزش و قدرت مکش هوا دارای مزیت هستند.

- در فنها محوری به دلیل اتصال مستقیم به موتور (دایرکت – تسمه) هیچگاه (بجز روغن کاری از نوع گیربکسی) نیاز به روغن کاری نیست، پس تفاوتی که در این موضوع دیده میشود نوع اتصال به موتور است که در فنهای گریز از مرکز همیشه اتصال به صورت کوپلینگ است. یعنی تسمه حذف میشود که باز نکتهای به وجود میآید که آیا حذف تسمه مزیت است یا عیب که تا کنون برای این سوال جوابی داده نشده است. زیرا دیده شده است حتی در صنعت ساخت لوازم خانگی، برندهای به روز و بزرگ در دنیا محصولات خود را به هر دو صورت تولید و روانه بازار میکنند.

کاربرد برج خنک کننده به صورت ترکیبی

گاهی دیده شده است که در کارخانههای تولیدی به مدت طولانی از سیستم خنک کاری به صورت استخری استفاده شده است که توسط یک پمپ آب شهری یا آب چاه (با کنترل سختی) آب را به جریان در میآورند.

در این نوع سیستم هیچ نوع برج خنک کننده (کولینگ تاور) دیده نمیشود و آب مستقیم از دستگاه به استخر ریخته میشود و با تبخیر سطحی به دستگاه باز میگردد. اما مشکلی که در این سیستمها همیشه به چشم میخورد عدم توانایی ساختار تبخیر سطحی در دماهای بالای 65 درجه سانتیگراد میباشد و همانطور که همیشه در مقالات گفته شده است، یک نیروی اجبار در گردش هوا مورد نیاز است که در این مواقع یک دستگاه برج خنک کننده در مسیر دستگاه ⇐ استخر ⇐ پمپ، قرار داده میشود و این باعث میشود که دمای آب تا 4 درجه بالای دمای مرطوب منطقه برسد و مشکل کنترل دما حل شود.

نکتهای که در این بین پیش میآید این است که اگر مسیر گردش آب از استخر تا برج خنک کننده بیش از حد باشد، آن دمایی که از آب گرفته شده است ممکن است به سیستم باز گردد یا خیر ..؟ بله. در صنایع ما که هنوز دستگاهها خیلی با تکنولوژی دنیا همسان نیست، لولهها در معرض تابش مستقیم خورشید و دیگر عوامل محیطی قرار دارد و بدلیل توجه نکردن به عایق کاریهای لازم باعث میشود آب که در حال برگشت از برج خنک کننده است، گاهی یک تا دو درجه مجدد افزایش دما بخورد و پمپاژ شود.

سخن پایانی

در این مقاله به شرح برخی از کاربردهای برج خنک کننده پرداخته شد. با امید به اینکه مطالب مفیدی را در این باره خدمت شما خوانندگان گرامی سایت ارائه کرده باشیم. شما میتوانید برای مشاهده و مقایسه انواع برج خنک کننده با ظرفیت های مختلف و همچنین اطلاع از قیمت به روز محصولات، به سایت کارا فناور اطلس پارسی (اولین و معتبرترین سازنده تخصصی در حوزه تجهیزات تاسیسات خنک کننده ساختمان و کلیه دستگاه های تهویه مطبوع در تهران) مراجعه نمایید.

“جهت کسب اطلاعات بیشتر و دریافت مشاوره رایگان، میتوانید در ساعات اداری با کارشناسان بادران تهویه صنعت تماس حاصل فرمایید”

سوالات تکمیلی

1) کاربرد برج خنک کننده چیست؟

کاربرد اصلی برج خنک کن در صنایع مختلف برای تعدیل دمای منابع حرارتی و ماشین آلات سنگین مانند دستگاه تزریق و کورههای القایی است.

2) دو نوع پرکاربرد برج خنک کننده کدامند؟

- برج خنک کننده صنعتی

- برج خنک کننده مسکونی

3) انواع کاربردهای برج خنک کننده صنعتی را نام ببرید؟

- صنایع پتروشیمی

- صنایع فولاد

- صنایع تولید چوب

- صنایع تولید برق

- صنایع تزریق پلاستیک

- صنایع تولید سیمان

- صنایع تولید مس

- و…