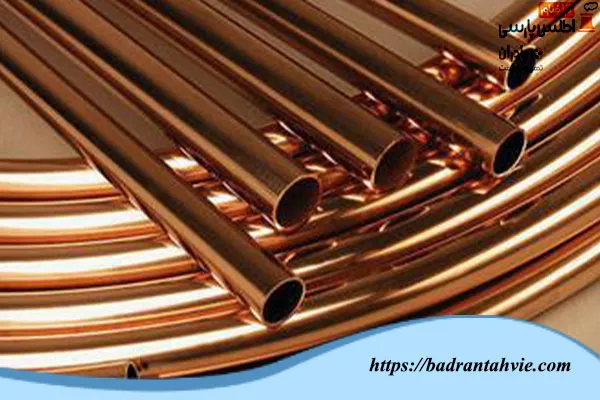

مس یک ماده همه کاره با کاربردهای بسیاری از جمله سیم کشی برق و لوله کشی است. همچنین به دلیل مقاومت در برابر خوردگی خود شناخته شده است. اما خوردگی مس در کولینگ تاور چیست؟ چگونه رخ می دهد، چگونه می توانید از آن جلوگیری کنید؟ در این مقاله از کارا فناور اطلس پارسی، با غوطه ور شدن در دنیای شگفت انگیز خوردگی مس، به این سوالات و سوالاتی بیش از این درباره کنترل سطح مس در برج خنک کننده پاسخ خواهیم داد.

خوردگی را می توان به عنوان تخریب یک فلز در اثر واکنش شیمیایی یا الکتروشیمیایی با محیط آن مثل کویل مسی برج خنک کننده تعریف کرد.

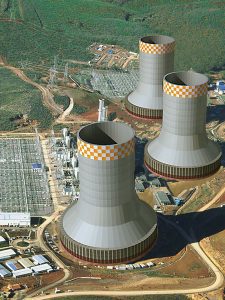

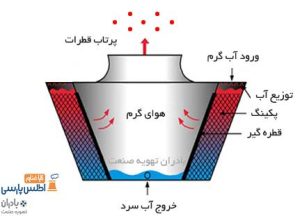

در سیستم های خنک کننده مثل برج های خنک کننده مدار بسته با کویل مسی، خوردگی دو مشکل اساسی ایجاد می کند.

- اولین و بارزترین مورد، خرابی تجهیزات با هزینه جایگزینی و توقف کار دستگاه است.

- دوم کاهش راندمان دستگاه به دلیل از دست دادن انتقال حرارت است.

نتیجه نهایی، رسوب مبدل حرارتی ناشی از تجمع محصولات خوردگی خواهد بود.

انواع خوردگی در کولینگ تاور

تشکیل مکان های آندی و کاتدی که برای ایجاد خوردگی ضروری است، می تواند به دلایل مختلفی رخ دهد. ناخالصی های فلز، تنش های موضعی، اندازه دانه های فلز یا تفاوت های ترکیب، ناپیوستگی ها در سطح و تفاوت ها در محیط محلی. به عنوان مثال، دما، غلظت اکسیژن یا نمک. زمانی که این اختلافات محلی زیاد نباشند و مکان های آندی و کاتدی بتوانند از مکانی به مکان دیگر روی سطح فلز جابجا شوند، خوردگی یکنواخت است با خوردگی یکنواخت، رسوب معمولاً یک مشکل جدی تر از خرابی تجهیزات است.

خوردگی موضعی در کولینگ تاورها، که زمانی رخ می دهد که مکان های آندی ثابت می مانند، یک مشکل صنعتی جدی تر است. اشکال خوردگی موضعی شامل حفره، شستشوی انتخابی (به عنوان مثال، زینک زدایی)، خوردگی گالوانیکی، خوردگی شکاف یا زیر رسوبی، خوردگی بین دانه ای، ترک خوردگی ناشی از تنش و خوردگی تحت تأثیر میکروبیولوژیکی است. شکل دیگری از خوردگی که نمی توان آن را به طور دقیق به صورت یکنواخت یا موضعی طبقه بندی کرد، خوردگی فرسایشی است.

خوردگی مس چیست؟

خوردگی مس در برج های خنک کن، زمانی اتفاق می افتد که فلز در حضور الکترولیت هایی مانند نمک یا اسید سولفوریک با آب یا اکسیژن تماس پیدا کند. این باعث واکنش بین فلز و الکترولیت می شود و در نتیجه سطح مس اکسید می شود که منجر به تغییر رنگ (اغلب سبز مایل به آبی) و از بین رفتن استحکام فلز می شود که خوردگی معمولاً در برج خنک کننده یا سیستم های خنک کننده به این صورت است. انواع مختلفی از خوردگی بسته به محیط و نوع الکترولیت موجود رخ می دهد. به عنوان مثال، خوردگی حفره ای ناشی از غلظت بالای یون های کلرید در آب است و به صورت حفره های کوچک در سطح مس ظاهر می شود.

جلوگیری از خوردگی مس در سیستم های خنک کننده یا آب برج خنک کننده

بهترین راه برای جلوگیری از خوردگی مس یا کنترل خوردگی مس در سیستم های خنک کننده، نگهداری پیشگیرانه است. این شامل بازرسی منظم اجزای مسی شما برای نشانه های سایش یا آسیب، تمیز کردن منظم آنها برای حذف کثیفی و سایر آلاینده هایی است که می توانند خوردگی را تسریع کنند و استفاده از یک پوشش محافظ مناسب مانند رنگ یا مواد ضد خوردگی برای افزایش مقاومت آنها در برابر شرایط محیطی مانند رطوبت باشیم. علاوه بر این، استفاده از آلیاژ مس با کیفیت خوب به کاهش خطر خوردگی زودرس ناشی از عناصر خورنده در محیط شما کمک می کند. در نهایت، استفاده از اسپری یا مواد ضد خوردگی با کیفیت خوب می تواند به محافظت در برابر آسیب های ناشی از رطوبت کمک کرده و باعث کنترل سطح مس در برج خنک کننده شود.

بازدارنده مس یا کاهش خوردگی در برج های خنک کننده مسی

بازدارنده خوردگی مس در کولینگ تاور برای هر چیزی که باید در تماس با مواد مسی بدون خوردگی باقی بماند ضروری است. پوششی بر روی جسم ایجاد می کند که از خوردگی مس جلوگیری می کند که در بسیاری از صنایع ضروری است. تطبیق پذیری آن اجازه می دهد تا در محیط های مختلف و حتی در شرایط خورنده استفاده شود. بازدارنده های خوردگی مس محافظت مقرون به صرفه ای را فراهم می کنند، زیرا استفاده از آنها آسان است و می توانند برای مدت طولانی تحت تغییرات آب و هوایی مختلف دوام بیاورند. استفاده از این بازدارنده ها و بسیار توصیه می شود، زیرا به جلوگیری از تعمیرات پرهزینه کمک میکند و در عین حال زیبایی محیطی را که در آن استفاده می شود، حفظ میکند.

روش های کنترل خوردگی مس در برج خنک کننده

فرمول شیمیایی بنزو تری آزول (C6H5N3) است. بنزو تری آزول با نام های مترادف دیگری نیز شناخته می شود: BTA ،۱ و ۲–آمینوزوفنیلن، آزیمیدو بنزن، بنزن آزیمید، بنزیسو تری آزید، ۱، ۲، ۳، بنزوتری آزول، cobratec # 99، که ماده ای بلوری، زرد و تقریباً بدون بو است. این ماده در کنترل خوردگی مس نقش مهمی را ایفا می کند.

BTA دارای وزن مولکولی ۱۱۹.۱۳ گرم بر مول است، یک نقطه ذوب بین ۹۴-۹۷ درجه سانتیگراد و یک نقطه جوش ۲۰۳-۲۰۵ درجه سانتیگراد دارد. حلالیت آن در آب در دمای ۲۰ درجه سانتیگراد ۲۰ گرم در لیتر است و همچنین در بعضی از حلال های آلی مانند الکل و استون محلول است. این ماده در دمای ۲۰ درجه سانتیگراد دارای pH 5-6 است. در دماهای بالاتر از ۱۶۰ درجه سانتیگراد خطر انفجار در طول تقطیر وجود دارد. بنزوتری آزول نشان دهنده یک استاندارد صنعتی است که در برابر آن می توان عملکرد سایر مهارکننده ها را با یکدیگر مقایسه کرد.

بنزوتری آزول مدتی است که مقاومت در برابر خوردگی آلیاژهای مس و مس را تقویت می کند. محلول های بنزو تری آزول تقریباً خنثی با نمک های غنی از رسوبات زرد تا سبز، کمپلکس های بنزو تری آزول – مس تولید می کنند. این کمپلکس ها تقریباً در آب و بسیاری از حلال های آلی غیرمحلول هستند. این کمپلکس ها از نظر حرارتی نیز تا حدود ۲۵۰ درجه سانتیگراد پایدار هستند. این خصوصیات احتمالاً با حلقه تری آزول همراه است. در این برهمکنش ها، گروه N-H کمپلکس های نامحلول را با ترکیبات مس تشکیل می دهد.

- زنجیره های پلیمری کمپکس BZT

مس از یک طرف مولکول به آمین نیتروژن متصل می شود و از طرف دیگر به حلقه نیتروژن اشباع نشده به جفت الکترون متصل می شود. مس فلز با آزول نسبت به سطوح مس اکسیده شده سریع تر واکنش نشان می دهد. نتیجه گیری این است که ترتیب واکنش Cu (0)> Cu20> CuO است. پیوند نیتروژن – مس بر روی سطح مس اکسیده و بدون اکسید تشکیل می شود.

فیلم پلیمری بنزو تری آزول بر روی مس اکسیده شده، مانع بهتری برای یون های مس ایجاد کرده و آنها را از انتقال به محلول می شود. این یک مزیت در حفاظت از آثار باستانی و آلیاژ مس باستان شناسی است.

ضخامت فیلم بین ۵-۴۰ Å در دامنه pH 3 تا 12 تغییر می کند. مشخص شد که در pH 2 ضخامت می تواند تا 250 Å برسد. فیلم بنزو تری آزول عمدتاً به عنوان یک مهارکننده برای انحلال مس و در درجه دوم به عنوان یک پوشش برای جلوگیری از کاهش اکسیژن در سطح فلز، واکنش نشان می دهد.

اگر سطح مس از Cu2O تشکیل شده باشد و با محلول آبی از بنزو تری آزول واکنش نشان دهد، تشکیل کمپلکس های مس I – بنزو تری آزول و مس II – بنزو تری آزول می دهد.

- مرکاپتوبنزوتیازول

مرکاپتوبنزوتیازول به نام های بنزو تیازول – ۲- تیول، ۱ و ۳ بنزوتیازول – ۲ – تیول، ۲ – بنزوتیازول تیول، ۳ اچ – بنزوتیازول – ۲ – تیون، ۲ – سولفانیل بنزوتیازول نیز خوانده می شود. مرکاپتوبنزوتیازول با واکنش آنیلین، دی سولفید کربن و گوگرد در دما و فشار زیاد تولید می شود. محصول سپس با انحلال در یک پایه تمیز می شود تا مواد معدنی حل شود. مرکاپتوبنزوتیازول در اصل به عنوان یک واکنش دهنده در تولید محصولات لاستیکی استفاده می شود، اما به عنوان مهارکننده خوردگی در روغن ها، گریس ها و مایعات خنککننده نیز استفاده می شود.

این ماده به پلیمرهای پلیمر به عنوان یک تثبیت کننده در برابر آسیب در برابر هوا و ازن اضافه می شود و مؤلفه ای است که در بعضی از داروهای پوستی برای سگ ها در ایالات متحده تأیید شده است. مرکاپتوبنزوتیازول همچنین به عنوان واسطه در تولید سموم دفع آفات مانند تیوسیانومتیل تیو بنزوتیازول و سدیم و روی نمک های ۲ – مرک آپتوبنزوتیازول استفاده می شود و توسط EPA برای استفاده به عنوان سموم دفع آفات تأیید می شود.

خصوصیات فیزیکی و شیمیایی ماده خالص

- مرکاپتوبنزوتیازول

- فرمول مولکولی: C۷H۵NS۲

- جرم مولکولی نسبی: ۱۶۷.۲۵

- شکل ظاهری: بلورهای مایل به زرد یا پودری با بوی سولفور مشخصه

- نقطه ذوب: ۱۸۰-۱۸۲ درجه سانتی گراد

- چگالی (در دمای ۲۰ درجه سانتیگراد): ۱.۴۲ گرم بر سانتیمتر مکعب

- ضریب توزیع اکتانول / آب: ۲.۴۱

- محلول در آب: نسبتاً محلول (۱۰۰-۱۰۰۰ میلیگرم در لیتر)

- نقطه فلش: ۲۴۳ درجه سانتیگراد

تولیل تریازول در خوردگی مس

تولیل تری آزول به عنوان یک بازدارنده مؤثر خوردگی مس در سیستم های خنک کننده با استفاده از پساب تصفیه شده شهری به عنوان آب بازیافتی استفاده می شود.

تولیل تری آزول عمدتاً در صنایع شیمیایی مورد استفاده قرار می گیرد تا از آلودگی مس به منظور ایجاد خلوص، محافظت شود. تولیل تری آزول همچنین می تواند با استفاده از جلبک استریلیزاسیون مانیفولد مورد استفاده قرار گیرد و تأثیر بسیار خوبی در کاهش خوردگی در سیستم آب خنک کننده چرخه نزدیک دارد.

تولیل تری آزول همچنین می تواند برای حذف جلبک استریلیزاسیون منیفولد مورد استفاده قرار گیرد و تأثیر بسیار خوبی در برابر خوردگی در سیستم آب خنک کننده چرخشی بسته دارد. تولیل تری آزول یک مهار کننده خوردگی برای آلیاژهای مس است و معمولاً در سیستم های خنک کننده آب مورداستفاده قرار می گیرد.

ساختار TTA

تولیل تری آزول به عنوان یک بازدارنده خورندگی عمل می کند و بهعنوان محافظت در برابر خوردگی در سطح فلزاتی مانند مس استفاده می شود. TTA به طور گسترده ای بهعنوان بازدارنده خوردگی برای اجزای مبدل حرارتی آلیاژ مس در سیستم های آب خنک کننده نیروگاه مورد استفاده قرار می گیرد. هنگامی که محصول موردنظر، تری آزول آزاد است، نه نمک محلول در آب، تری آزول آزاد به راحتی با افزودن مقدار کافی اسید برای خنثی کردن نمک اساسی قابل تولید است.

همچنین می تواند با استفاده از جلبک عقیم سازی منیفولد مورداستفاده قرار گیرد و تأثیر بسیار خوبی در برابر خوردگی در سیستم خنک کننده مدار بسته دارد. تولیل تری آزول می تواند بهعنوان مهارکننده خوردگی مس و آلیاژ مس مورد استفاده قرار گیرد، همچنین برای فلزات سیاه مهار خوردگی دارد. استفاده از فاضلاب شهری تصفیه شده به عنوان آب بازیافتی منجر به كیفیت بد آب در سیستم های خنک کننده نیروگاه می شود و مدیریت خوردگی این سیستم را نیز به چالش کشیده تر می کند.

برنامه های شیمیایی مختلفی برای کنترل خوردگی، پوسته پوسته شدن و رشد بیو فیلم در سیستم های خنک کننده استفاده می شوند. آلیاژهای مس به دلیل بازده بالای تبادل گرما، به عنوان مؤلفه مبدل حرارتی در سیستم های خنک کننده نیروگاه مورد استفاده قرار می گیرند.

استفاده از بایوسیدها (به عنوان مثال، کلر آزاد) برای کنترل سوخت های زیستی باعث افزایش خوردگی آلیاژهای مس در مبدل های حرارتی می شود. سایر خصوصیات آب خنک کننده، مانند pH، غلظت آمونیاک نیز در خوردگی آلیاژهای مس در سیستم های خنککننده تأثیر دارد.

TTA و BTA به عنوان مهارکننده های مؤثر در خوردگی مس شناخته شده اند. حضور گروه متیل در حلقه بنزن تولیل تری آزول باعث افزایش سطح پوشش و در نتیجه افزایش بازده مهار خوردگی تولیل تری آزول می شود. گروه تری آزول از طریق به اشتراک گذاشتن جفت الکترون های تنها از اتم های نیتروژن به اتم های مس سطحی جذب شیمیایی می شود.

کلر آزاد که معمولاً بهعنوان بایوساید در سیستم های خنک کننده نیروگاه مورد استفاده قرار می گیرد، میزان اکسیداسیون مس و خود مس را در سیستم های خنک کننده افزایش می دهد چندین مطالعه نشان داده اند که تولیل تری آزول موجود در محلول با افزایش کلر آزاد در محلول با حضور فلز مس، کاهش قابل توجهی می یابد.

کلر آزاد می تواند به فیلم محافظ نفوذ کرده و سطح فلز مس زیر را مستقیماً اکسیده کند. در صورت عدم وجود فلز مس و در حضور کلر آزاد، حدود ۱۰٪ تولیل تری آزول از محلول تخلیه می شود. این کاهش تولیل تری آزول به احتمال زیاد به دلیل تشکیل ترکیب کلروتولیل تری آزول است که در صورت تجزیه کلر آزاد به یون کلرید به سرعت در صورت عدم وجود کلر آزاد به تولیل تری آزول اصلی تغییر می یابد.

تست خوردگی مس در برج خنک کن

اگر مشکوک هستید که قطعات مسی شما به دلیل عوامل محیطی مانند رطوبت یا قرار گرفتن در معرض هوای نمک زودرس خورده می شوند، مهم است که قبل از تعویض کامل آنها را برای هرگونه نشانه خوردگی آزمایش کنید. متداول ترین آزمایشی که برای تشخیص خوردگی مس استفاده می شود “ولتامتری” نام دارد که جریان الکتریکی را از طریق یک قطعه نمونه مسی در معرض محلول الکترولیت حاوی سطوح مختلف نمک ها یا اسیدهایی مانند اسید کلریدریک (HCl)، اسید نیتریک (HNO3)، اسید سولفوریک (H2SO4) و غیره اندازه گیری می کند. بسته به اینکه چه مقدار جریان از قطعه نمونه عبور می کند، می توانید تعیین کنید که آیا به دلیل زنگ زدگی یا سوراخ شدن ناشی از عوامل خورنده موجود در محیط مس تخریب شده است یا خیر.

تست خوردگی مس برای LPG کولینگ تاور

تست خوردگی مس برای LPG در کولینگ تاور، یک گام حیاتی در تضمین ایمنی و طول عمر یک سیستم با گاز پروپان مایع است. این به شناسایی هرگونه مشکل در یکپارچگی سیستم های لوله کشی، بررسی نشت های احتمالی، شکستگی ها و سایر آسیب هایی که ممکن است در طول زمان به دلیل قرار گرفتن در معرض عناصر خورنده مانند آب و اکسیژن رخ دهد، کمک می کند. این آزمایش با قرار دادن نمونه های مس در معرض غلظت های مختلف اجزای خورنده، شبیه سازی شرایطی است که یک سیستم LPG در طول عمر خود تجربه می کند. این آزمایش با شناسایی نقاط ضعف در لوله قبل از اینکه خطرناک شود یا باعث خرابی مکانیکی شود، ادارات و خانه ها را از مشکلات پرهزینه یا بالقوه خطرناک ایمن نگه می دارد.

سخن نهایی

درک اینکه چرا مس خورده می شود برای کسانی که از آن برای مقاصد ساختمانی استفاده می کنند، چه سیم کشی خانه ها و چه لوله کشی ساختمان ها و همچنین خوردگی در برج خنک کننده، ضروری است. مهم است که بدانید چه چیزی باعث این فرآیند می شود تا بتوانید با نگهداری صحیح اجزای خود و اعمال پوشش های محافظ در صورت لزوم، گام هایی در جهت جلوگیری از آن بردارید. علاوه بر این، آزمایش برای علائم خرابی باید به طور منظم انجام شود تا بتوانید قطعات را قبل از آسیب بیش از حد توسط عوامل خورنده مانند نمک ها و اسیدهای موجود در محیطهای خاص تعویض کنید – به محافظت در برابر تعمیرات پرهزینه کمک می کند! با این دانش، هنگام استفاده از این فلز همه کاره در پروژه بعدی خود آماده تصمیم گیری آگاهانه هستید.

شرکت کارا فناور اطلس پارسی (بادران تهویه صنعت)

تلفن تماس: ۰۲۱۲۶۷۰۹۹۱۸ / ۰۲۱۲۶۷۰۹۳۶۸ / ۰۲۱۲۲۶۴۵۸۹۰ / ۰۲۱۲۶۶۰۲۷۷۶

تماس فوری / واتس اپ ۰۹۲۱۳۶۰۲۶۹۰

وب سایت رسمی: Badrantahvieh.net

ایمیل: badran.tahvieh@gmail.com

گروه تلگرام: Cooling tower

سوالات تکمیلی

1. خوردگی مس در برج خنک کننده چیست و چه زمانی اتفاق میافتد؟

خوردگی مس در برج خنک کن زمانی اتفاق می افتد که فلز در حضور الکترولیت هایی مانند نمک یا اسید سولفوریک با آب یا اکسیژن تماس پیدا کند. این باعث واکنش بین فلز و الکترولیت می شود و در نتیجه سطح مس اکسید می شود که منجر به تغییر رنگ (اغلب سبز مایل به آبی) و از بین رفتن استحکام فلز می شود که خوردگی معمولا در برج خنک کننده یا سیستم های خنک کننده به این صورت می باشد.

2. جلوگیری از خوردگی مس در سیستم های خنک کننده یا آب برج خنک کننده چگونه است؟

بهترین راه برای جلوگیری از خوردگی مس یا کنترل خوردگی مس در سیستم های خنک کننده، نگهداری پیشگیرانه است. این شامل بازرسی منظم اجزای مسی شما برای نشانههای سایش یا آسیب، تمیز کردن منظم آنها برای حذف کثیفی و سایر آلاینده هایی است که می توانند خوردگی را تسریع کنند و استفاده از یک پوشش محافظ مناسب مانند رنگ یا مواد ضد خوردگی برای افزایش مقاومت آنها در برابر شرایط محیطی مانند رطوبت باشیم. علاوه بر این، استفاده از آلیاژ مس با کیفیت خوب به کاهش خطر خوردگی زودرس ناشی از عناصر خورنده در محیط شما کمک می کند. در نهایت، استفاده از اسپری یا مواد ضد خوردگی با کیفیت خوب می تواند به محافظت در برابر آسیب های ناشی از رطوبت کمک کرده و باعث کنترل سطح مس در برج خنک کننده شود.

3. تست خوردگی مس با LPG در کولینگ تاور به چه صورتی است؟

تست خوردگی مس برای LPG یک گام حیاتی در تضمین ایمنی و طول عمر یک سیستم با گاز پروپان مایع است. این به شناسایی هرگونه مشکل در یکپارچگی سیستم های لولهکشی، بررسی نشت های احتمالی، شکستگی ها و سایر آسیب هایی که ممکن است در طول زمان به دلیل قرار گرفتن در معرض عناصر خورنده مانند آب و اکسیژن رخ دهد، کمک می کند. این آزمایش با قرار دادن نمونه های مس در معرض غلظت های مختلف اجزای خورنده، شبیه سازی شرایطی است که یک سیستم LPG در طول عمر خود تجربه می کند.